Funkcionális tesztelési képességek

Az új termékfejlesztés során alkalmazott átfogó tesztelés az ügyfelek pénzét takarítja meg, miközben csökkenti a gyártási állásidőt. A legkorábbi szakaszokban az áramkörön belüli tesztelés, az automatizált optikai ellenőrzés (AOI) és az Agilent 5DX ellenőrzés létfontosságú visszacsatolást biztosít, amely megkönnyíti az időben történő beállítást. Ezután az egyedi ügyfél specifikációi alapján funkcionális és alkalmazási tesztelést hajtanak végre, mielőtt a szigorú környezeti stressz-szűrés igazolná a termék megbízhatóságát. Amikor egy új termék bevezetéséről van szó, a funkcionális és tesztelési képességek POE csomagja biztosítja, hogy az első alkalommal megfelelő legyen, és a várakozásokat meghaladó megoldást nyújtson.

Funkcionális teszt:

Egy utolsó gyártási lépés

A funkcionális tesztet (FCT) a gyártás utolsó lépéseként használják. A kész nyomtatott áramköri lapokon a megfelelő/nem megfelelés megállapítását teszi lehetővé azok szállítása előtt. Az FCT célja a gyártás során annak ellenőrzése, hogy a termék hardvere mentes-e olyan hibáktól, amelyek egyébként hátrányosan befolyásolhatják a termék megfelelő működését egy rendszeralkalmazásban.

Röviden, az FCT ellenőrzi a PCB működését és viselkedését. Fontos hangsúlyozni, hogy a funkcionális tesztekkel szemben támasztott követelmények, annak fejlesztése és eljárásai NYÁK-onként és rendszerenként igen eltérőek.

A funkcionális tesztelők általában a vizsgált PCB-hez kapcsolódnak annak élcsatlakozóján vagy egy teszt-szonda ponton keresztül. Ez a vizsgálat azt a végső elektromos környezetet szimulálja, amelyben a PCB-t használni fogják.

A funkcionális teszt leggyakoribb formája egyszerűen azt ellenőrzi, hogy a PCB megfelelően működik-e. A kifinomultabb funkcionális tesztek magukban foglalják a NYÁK-nak a működési tesztek kimerítő tartományán keresztüli ciklusát.

A funkcionális teszt vásárlói előnyei:

● A funkcionális teszt szimulálja a tesztelt termék működési környezetét, ezáltal minimálisra csökkenti az ügyfél számára a tényleges tesztelő berendezés biztosításának költségét.

● Bizonyos esetekben szükségtelenné válik a költséges rendszertesztek elvégzése, ami rengeteg időt és pénzügyi erőforrást takarít meg az OEM-nek.

● A szállított termék 50%-tól 100%-áig képes ellenőrizni a termék működőképességét, így minimálisra csökkenti az OEM-nek az ellenőrzésre és hibakeresésre fordított időt és erőfeszítést.

● A körültekintő tesztelő mérnökök a legtöbb termelékenységet tudják kihozni a funkcionális tesztből, így a rendszertesztek mellett a leghatékonyabb eszközzé teszik azt.

● A funkcionális teszt továbbfejleszti az egyéb teszttípusokat, például az ICT-t és a repülőszondás tesztet, így a termék robusztusabb és hibamentesebb.

A funkcionális teszt emulálja vagy szimulálja a termék működési környezetét, hogy ellenőrizze a megfelelő működését. A környezet minden olyan eszközből áll, amely kommunikál a tesztelt eszközzel (DUT), például a DUT tápegységéből vagy a DUT megfelelő működéséhez szükséges programbetöltésekből.

A PCB jelek és tápegységek sorozatának van kitéve. A válaszokat meghatározott pontokon figyelik a megfelelő működés biztosítása érdekében. A tesztet általában az OEM tesztelő mérnöke szerint végzik el, aki meghatározza a specifikációkat és a vizsgálati eljárásokat. Ez a teszt a legjobb a hibás komponensértékek, a funkcionális hibák és a paraméteres hibák kimutatására.

A tesztszoftver, amelyet néha firmware-nek is neveznek, lehetővé teszi a gyártósorok üzemeltetői számára, hogy számítógépen keresztül automatikusan funkcionális tesztet hajtsanak végre. Ennek érdekében a szoftver külső programozható műszerekkel kommunikál digitális multiméterként, I/O kártyákkal, kommunikációs portokkal. A műszereket a DUT-val összekötő fixture szoftverrel kombinálva lehetővé válik az FCT elvégzése.

Bízzon a hozzáértő EMS-szolgáltatóban

Az intelligens OEM-ek egy jó hírű EMS-szolgáltatóra támaszkodnak, hogy terméktervezésük és összeszerelésük részeként beépítsék a teszteket. Az EMS-cégek jelentős rugalmasságot biztosítanak az OEM-ek technológiai raktárában. Egy tapasztalt EMS szolgáltató a nyomtatott áramköri lapok széles skáláját tervezi és szereli össze az ügyfelek egyformán változatos csoportja számára. Ennélfogva sokkal szélesebb tudás, tapasztalat és szakértelem arzenálját halmozzák fel, mint OEM-ügyfeleik.

Az OEM-ügyfelek nagy hasznot húzhatnak egy hozzáértő EMS-szolgáltatóval való együttműködésből. Ennek fő oka az, hogy egy tapasztalt és hozzáértő EMS szolgáltató tapasztalatbázisából merít, és értékes javaslatokat tesz a különböző megbízhatósági technikákkal és szabványokkal kapcsolatban. Következésképpen egy EMS-szolgáltató van talán a legjobb helyzetben ahhoz, hogy segítsen az OEM-nek értékelni vizsgálati lehetőségeit, és javasolni a legjobb vizsgálati módszereket a termék teljesítményének, gyárthatóságának, minőségének, megbízhatóságának és a legfontosabb költségének javítására.

Repülőfejű szonda/készülék nélküli teszt

AXI – 2D és 3D automatizált röntgenvizsgálat

AOI – automatizált optikai ellenőrzés

ICT – in-circuit teszt

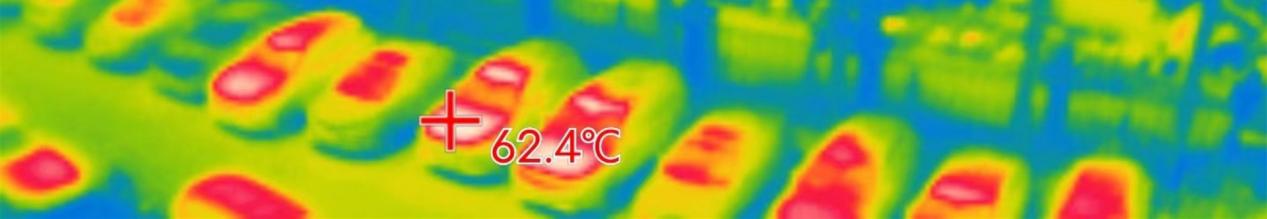

ESS – környezeti stresszszűrés

EVT – környezetvédelmi hitelesítési tesztelés

FT – funkcionális és rendszerteszt

CTO – rendelésre konfigurálás

Diagnosztikai és hibaelemzés

PCBA gyártás és tesztelés

PCBA-alapú termékgyártásunk az összeállítások széles skáláját kezeli, az egyedi PCB-szerelvényektől a dobozos burkolatokba integrált PCBA-kig.

SMT, PTH, vegyes technológia

Ultra finom hangmagasság, QFP, BGA, μBGA, CBGA

Fejlett SMT összeállítás

A PTH automatikus beillesztése (axiális, radiális, dip)

Nincs tiszta, vizes és ólommentes feldolgozás

RF gyártási szakértelem

Perifériás folyamatok képességei

Pressfit hátsó és középsíkok

Eszköz programozás

Automatizált konform bevonat

Értékfejlesztési szolgáltatásaink (VES)

A POE értéktervezési szolgáltatásai lehetővé teszik ügyfeleink számára a termékek gyárthatóságának és minőségi teljesítményének optimalizálását. A tervezési és gyártási folyamatok minden aspektusára összpontosítunk – felmérjük a költségekre, a funkciókra, a program ütemtervére és az általános követelményekre gyakorolt összes hatást

Az ICT átfogó tesztelést végez

Az áramköri tesztelést (ICT) hagyományosan érett termékeken használják, különösen az alvállalkozói gyártásban. A szögágyba illeszkedő tesztkészüléket használ a PCB alsó oldalán található több tesztpont eléréséhez. Elegendő hozzáférési ponttal az ICT nagy sebességgel tudja továbbítani a tesztjeleket a PCB-kbe és azokból az alkatrészek és áramkörök értékeléséhez.

A körömágy egy hagyományos elektronikus tesztkészülék. Számos csap van benne a furatokba, amelyeket szerszámcsapok segítségével állítanak össze

érintkeznek a nyomtatott áramköri lapon lévő vizsgálati pontokkal, és vezetékekkel csatlakoznak egy mérőegységhez is. Ezek az eszközök egy sor kis, rugóterhelésű pogo tűt tartalmaznak, amelyek érintkeznek a vizsgált eszköz (DUT) áramkörének egyik csomópontjával.

A DUT-t a szögágyhoz nyomva gyorsan megbízható érintkezést lehet létrehozni több száz, esetenként több ezer egyedi vizsgálati ponttal a DUT áramkörén belül. A körömágy teszteren tesztelt eszközökön kis nyomok vagy gödröcskék jelenhetnek meg, amelyek a rögzítőelemben használt pogotüskék éles hegyeiből származnak.

Néhány hetet vesz igénybe az ICT berendezés létrehozása és programozása. A lámpatest lehet vákuum vagy lenyomott. A vákuumos szerelvények jobb jelolvasást adnak, mint a lenyomott típus. Másrészt a vákuumberendezések drágák a nagy gyártási összetettségük miatt. A szerződéses gyártási környezetben a körömágy vagy az in-circuit tester a leggyakoribb és legnépszerűbb.

Az ICT olyan előnyöket biztosít az OEM ügyfeleknek, mint:

● Bár költséges szerelvényre van szükség, az ICT 100%-ban lefedi a tesztelést, így minden táp- és földzárlat észlelhető.

● Az ICT-tesztelés beindítja a tesztelést, és szinte nullára csökkenti az ügyfelek hibakeresési igényeit.

● Az IKT végrehajtása nem tart túl sokáig, például ha a szonda repülése körülbelül 20 percet vesz igénybe, az IKT ugyanennyi ideje körülbelül egy percet vesz igénybe.

● Ellenőrzi és észleli a rövidzárlatokat, szakadásokat, hiányzó alkatrészeket, rossz értékű alkatrészeket, rossz polaritást, hibás alkatrészeket és áramszivárgást az áramkörben.

● Rendkívül megbízható és átfogó teszt, amely kimutatja az összes gyártási hibát, tervezési hibát és hibát.

● A tesztelési platform Windows és UNIX rendszerben is elérhető, így kissé univerzálissá teszi a legtöbb tesztelési igényhez.

● A tesztfejlesztési felület és az operációs környezet a nyílt rendszer szabványain alapul, amely gyorsan integrálható az OEM-ügyfél meglévő folyamataiba.

Az IKT a legunalmasabb, legnehezebb és legdrágább tesztelési típus. Az IKT azonban ideális az érett termékekhez, amelyek mennyiségi gyártást igényelnek. A tápjelet futtatja, hogy ellenőrizze a feszültségszinteket és az ellenállásméréseket a kártya különböző csomópontjain. Az ICT kiválóan alkalmas a paraméteres hibák, a tervezéssel kapcsolatos hibák és az alkatrészhibák észlelésére.

Feladás időpontja: 2021.07.19